- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Technologia stemplowania

2024-05-16

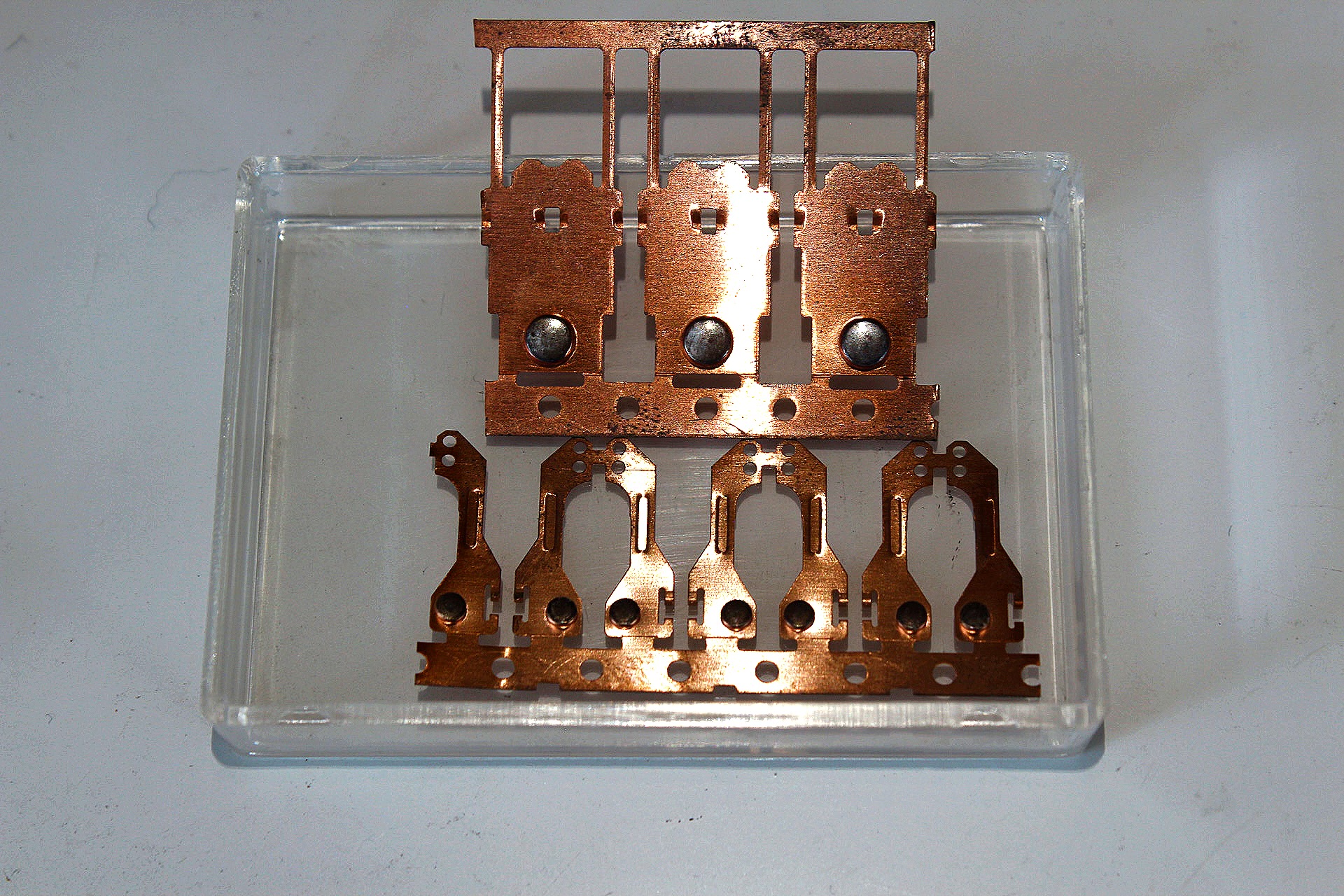

Obróbka blachy do wymaganego kształtu jest procesem formowania na zimno. Standardową technologią formowania na zimno jest obróbka blach obejmująca tłoczenie, kucie, wytłaczanie, walcowanie i ciągnienie. Tłoczenie jest najpopularniejszą technologią formowania na zimno w obróbce blach i znajduje zastosowanie w wielu gałęziach przemysłu, w tym w motoryzacji, komunikacji elektronicznej, przemyśle lotniczym, sprzęcie budowlanym itp.

Co to jest tłoczenie metali?

Tłoczenie to metoda produkcji, która wykorzystuje ciśnienie maszyny do tłoczenia w celu przekształcenia metalowych cewek lub płyt w wymagany kształt geometryczny na zaprojektowanej formie. Stosując proces tłoczenia, można w największym stopniu poprawić wydajność produkcji i wytwarzać precyzyjne części do tłoczenia metalu. Optymalizując procesy, systemy i narzędzia, tłoczenie staje się bardziej uprzemysłowione.

Maszyna do tłoczenia, matryca do tłoczenia i stempel to trzy ważne elementy procesu tłoczenia. Części niestandardowe wymagają niestandardowych form, wyślij próbki lub rysunki, a inżynierowie HY zapewnią Ci bezpłatną ocenę i wycenę. Możesz pomyśleć, że metalowa płyta będzie wytwarzać dużo odpadów po cięciu podczas procesu tłoczenia. Wraz z postępem technologii powstaje coraz mniej odpadów. Dzięki zaprojektowaniu podawania matrycy nie pozostaną żadne odpady.

W zależności od złożoności części, produkcja każdej części może wymagać wielu etapów, w tym wykrawania, wykrawania, wytłaczania, wyginania i gięcia.

Jakie materiały można stemplować?

Tłoczenie działa na częściach metalowych, a także niektórych tworzywach sztucznych i materiałach kompozytowych. Poniżej znajdują się powszechnie stosowane materiały do tłoczenia:

··Części żelazne

·•Aluminium

·•Miedź

·•Mosiądz

·•Tytan

··Nichrom

·•Polistyren

··Polipropylen

··ABS

·•Włókno węglowe

··Włókno aramidowe

Rodzaje procesów tłoczenia

Zgodnie ze standardową praktyką tłoczenia istnieją cztery procesy: matryca progresywna, cztery prowadnice, głębokie tłoczenie i tłoczenie w krótkich seriach.

1. Tłoczenie progresywne

Tłoczenie progresywne to bardzo wydajny proces tłoczenia, często stosowany do produkcji skomplikowanych części w dużych ilościach. W procesie stopniowego tłoczenia blacha przechodzi przez szereg stanowisk formujących, stopniowo wykonując wiele operacji tłoczenia, aby ostatecznie zakończyć produkcję części.

Główne cechy progresywnego tłoczenia obejmują:

•Konstrukcja wielostanowiskowa: Progresywne tłoczenie jest wyposażone w wiele stanowisk, z których każda wykonuje określone operacje tłoczenia. Przechodząc jedno po drugim przez różne stanowiska robocze, wykonuje się w sposób ciągły wiele operacji tłoczenia, aby zakończyć formowanie skomplikowanych części.

• Praca zautomatyzowana: Do tłoczenia progresywnego zwykle wykorzystuje się zautomatyzowany sprzęt, obejmujący podawanie, pozycjonowanie, tłoczenie, wyładowywanie i inne procesy. Ta automatyzacja zwiększa produktywność i spójność oraz zmniejsza ryzyko błędu ludzkiego.

• Wysoka precyzja i powtarzalność: Ponieważ każde stanowisko precyzyjnie kontroluje położenie i siłę operacji tłoczenia, stopniowe tłoczenie matrycowe zapewnia wysoką precyzję i powtarzalność, zapewniając, że każda część ma stały rozmiar i jakość.

•Szybka produkcja: Progresywne tłoczenie może w sposób ciągły wytwarzać dużą liczbę części w krótkim czasie, poprawiając wydajność i wydajność produkcji.

• Wszechstronność: Progresywne tłoczenie matrycowe umożliwia jednoczesne wykonywanie wielu operacji tłoczenia, takich jak wykrawanie, wykrawanie, gięcie itp., dzięki czemu nadaje się do wytwarzania różnych kształtów i typów części.

Progresywne tłoczenie matrycowe jest szeroko stosowane w przemyśle motoryzacyjnym, sprzęcie elektronicznym, sprzęcie gospodarstwa domowego, przemyśle lotniczym i innych dziedzinach i szczególnie nadaje się do produkcji skomplikowanych części i komponentów metalowych.

2. Tłoczenie czterema suwakami

Tłoczenie czteroslajdowe to specjalny proces tłoczenia stosowany do produkcji części metalowych o skomplikowanych kształtach. Wykorzystuje stempel z czterema suwakami do wykonywania wielu operacji stemplowania, kontrolując ruch czterech slajdów.

Kluczowe cechy stemplowania czteroslajdowego obejmują:

• Dziurkacz z czterema suwakami: Dziurkacz z czterema suwakami ma cztery suwaki sterujące różnymi operacjami stemplowania. Każdy slajd może poruszać się niezależnie, co zapewnia elastyczność i wszechstronność.

• Produkcja części złożonych: Tłoczenie czterosuwakowe jest odpowiednie do wytwarzania części o skomplikowanych kształtach, takich jak zginanie, skręcanie, koła zębate, sprężyny itp. Kontrolując ruch i położenie czterech bloków ślizgowych, można formować złożone części.

•Wysoka precyzja i stabilność: Tłoczenie czteroslizgowe zapewnia wysoką precyzję i stabilność, tworząc części o stałym rozmiarze i jakości. Precyzyjne kontrolowanie ruchu suwaka i siły wykrawania pozwala uzyskać precyzyjne wyniki formowania.

•Wydajna produkcja: Tłoczenie czterema slajdami umożliwia wykonanie wielu operacji tłoczenia w krótszym czasie, poprawiając wydajność i wydajność produkcji. Nadaje się do masowej produkcji części wymagających dużej prędkości produkcji.

•Szeroka gama stosowanych materiałów: Tłoczenie czterosuwakowe jest odpowiednie dla różnych materiałów metalowych, takich jak stal, aluminium, miedź itp. Może obsługiwać materiały o różnej grubości i twardości, aby spełnić wymagania różnych części.

Tłoczenie z czterema suwakami jest szeroko stosowane w przemyśle motoryzacyjnym, sprzęcie elektronicznym, sprzęcie AGD, produktach sprzętowych i innych dziedzinach. Jest to wydajny, elastyczny i precyzyjny proces tłoczenia, który można wykorzystać do produkcji skomplikowanych kształtów i wymagających części.

3. Głębokie tłoczenie i tłoczenie

Tłoczenie metodą tłoczenia to proces tłoczenia metali stosowany do przekształcania płaskich materiałów metalowych w głębokie, trójwymiarowe kształty. Tworzy pożądany kształt poprzez rozciąganie materiału metalowego do formy.

Główne cechy tłoczenia metodą głębokiego tłoczenia obejmują:

•Formowanie wgłębne: Tłoczenie metodą głębokiego tłoczenia jest odpowiednie do wytwarzania części o dużej głębokości, takich jak części cylindryczne, części w kształcie misy, części stożkowe itp. Stopniowe rozciąganie i odkształcanie materiału metalowego można osiągnąć pożądaną głębokość i kształt.

•Konstrukcja formy: Tłoczenie metodą głębokiego tłoczenia wymaga specjalnie zaprojektowanych form, aby dostosować się do odkształceń i rozciągania materiałów metalowych. Forma zwykle składa się z matrycy i górnej matrycy, które współpracują ze sobą, tworząc pożądany kształt części.

• Wysoka precyzja i spójność: Tłoczenie metodą głębokiego tłoczenia zapewnia wysoką precyzję i spójność oraz umożliwia wytwarzanie części o tej samej wielkości i jakości. Precyzyjne kontrolowanie kształtu formy i odkształcenia materiału umożliwia uzyskanie precyzyjnych wyników formowania.

• Formowanie wieloetapowe: Tłoczenie metodą głębokiego tłoczenia zwykle wymaga wielokrotnych operacji tłoczenia, z których każda stopniowo zwiększa stopień rozciągnięcia i odkształcenia materiału. Połączenie tych procesów pozwala na uzyskanie bardziej złożonych kształtów części i większej głębokości.

•Wybór materiału: Tłoczenie metodą głębokiego tłoczenia jest odpowiednie dla różnych materiałów metalowych, w tym stali, aluminium, miedzi, stali nierdzewnej itp. Wybór materiału zależy od wymagań części, czynników takich jak wytrzymałość, odporność na korozję i koszt.

Tłoczenie metodą głębokiego tłoczenia jest szeroko stosowane w produkcji samochodów, produkcji sprzętu gospodarstwa domowego, przemyśle lotniczym, sprzęcie przemysłowym i innych dziedzinach. Jest to wydajny, precyzyjny i ekonomiczny proces formowania, który można wykorzystać do produkcji części o różnej głębokości i zaspokoić potrzeby różnych gałęzi przemysłu.

Jakie są różnice w obróbce tłoczenia?

W zależności od wymagań i pożądanych kształtów produkowane są różne procesy tłoczenia.

Gięcie Proces gięcia jest stosunkowo łatwy do zrozumienia. Arkusz jest wkładany do specjalnej formy i dociskany stemplem lub prasą krawędziową w celu uzyskania pożądanego kąta zgięcia poprzez odkształcenie. PerforacjaPerforacja to użycie stempla do tworzenia małych otworów, szczelin lub nacięć. Matryca wykrojnikowa przytrzymuje obrabiany przedmiot, a stempel jest opuszczany do matrycy w celu wycięcia lub przebicia otworów w metalowej płycie. RozciąganieRozciąganie polega na przeciąganiu blachy przez matrycę w celu uzyskania określonego kształtu lub formy. Duża siła uderzenia generowana przez stempel dociska metalową płytkę do formy, skutecznie odkształcając ją tak, aby pasowała do przekroju formy. Tłoczenie polega na użyciu stempli i matryc w celu utworzenia wypukłej powierzchni na arkuszu metalu. W stemplu znajduje się negatyw o pożądanym kształcie, który następnie wciska się w metalową płytkę, pozostawiając na powierzchni wypukły lub wklęsły obraz. Odlewanie Jak sama nazwa wskazuje, odlewanie oznacza nadanie blasze charakteru monety. Odciśnij arkusz w żądanym miejscu za pomocą dwóch matryc dociśniętych do siebie po przeciwnych stronach arkusza. Utwardzanie Utwardzanie polega na odkształceniu blachy w kształt rurowy lub profil, taki jak zawiasa drzwiowa. Proces ten wykonywany jest zazwyczaj przy użyciu specjalistycznych narzędzi lub maszyn, takich jak zwijarki czy prasy krawędziowe. Podwijanie

Polega na zagięciu krawędzi blachy na siebie w celu zwiększenia grubości krawędzi. Zaginanie Zaginanie ma miejsce, gdy materiał jest zaginany po krzywiźnie. Polega na wywieraniu nacisku na jeden lub więcej określonych obszarów blachy, powodując jej zgięcie i uformowanie wzdłuż krzywizny. Wszystkie te operacje tłoczenia są popularne ze względu na niski koszt, szybką produkcję, złożone możliwości kształtowania i dokładność. Tłoczenie jest dostępne w tolerancjach od ±0,125 mm do ±1,5 mm.

Zastosowanie procesu tłoczenia

Części tłoczone są wszędzie w naszym codziennym życiu, od zwykłego sprzętu po zaawansowane części lotnicze. Szybki i prosty proces, niski koszt i dokładność sprawiają, że nadaje się do różnych urządzeń motoryzacyjnych, lotniczych i medycznych.

|

Zastosowania branżowe |

Obszary zastosowań |

|

Przemysł samochodowy |

Przemysł motoryzacyjny odgrywa ważną rolę w rozwoju technologii tłoczenia. Pierwotnie opracowany do produkcji różnych części samochodowych, obecnie znajduje się na etapie automatyzacji i sterowania komputerowego. Typowe części samochodów wykorzystujące technologię tłoczenia obejmują panele nadwozia, części silnika, części skrzyni biegów, części zawieszenia, dekoracje wnętrz itp. |

|

Ttelekomunikacja |

Złącza, przełączniki, obudowy, przekaźniki, rdzenie transformatorów itp. |

|

Lotnictwo |

W procesie tłoczenia powstają różnorodne komponenty lotnicze i kosmiczne, takie jak elementy kadłuba, elementy silnika, koła, hamulce, siedzenia, ściany kabiny i elementy układu płynów. |

|

Sprzęt AGD |

Bęben pralki, wykładzina drzwi lodówki, stojak na piekarnik, płyta kuchenki mikrofalowej, ostrze blendera, filtr do ekspresu do kawy i wiele innych. |

|

Militarna obrona |

Płyty pancerne, hełmy, magazynki, spusty, anteny, złącza, systemy nawigacji i systemy celownicze. |

|

Minstrumenty edukacyjne |

Ostrza skalpela, kleszcze, rozruszniki serca, sztuczne stawy, rurki medyczne, aparaty ortodontyczne, szyny, korony dentystyczne, czujniki medyczne, mikroskopy, wirówki, stetoskopy, sztuczne zastawki serca, sztuczne ścięgna i inne. |