- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Co to jest tłoczenie metali?

2024-07-17

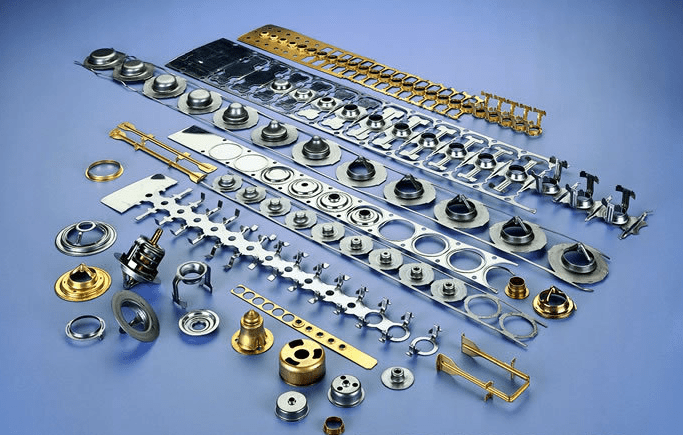

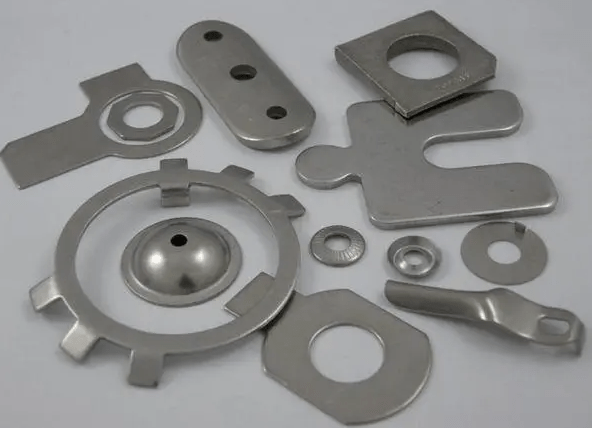

Tłoczenie metalipolega na umieszczeniu zimnego metalu pomiędzy matrycami (niektóre procesy powodują również nagrzanie materiału). Materiał metalowy jest prasowany do pożądanego kształtu, aby utworzyć większe narzędzie lub element. Niektórzy ludzie w branży produkcyjnej mogą nazywać tłoczenie metali prasowaniem.

Tłoczniki w maszynie albo przecinają, albo ściskają metal. Matryce te są projektowane specjalnie dla każdego projektu. Chociaż wykonanie wykrojników zajmuje dużo czasu, proces tłoczenia jest szybki. Tłoczenie jest formą przetwarzania, która wyraźnie przynosi korzyści skali i może stanowić jeden z etapów wytwarzania produktu lub jedyny etap.

Procesy tłoczenia można również podzielić na wykrawanie, wykrawanie, wytłaczanie, wyginanie, gięcie i zwijanie. Wszechstronność tłoczenia sprawia, że jest to idealna metoda produkcji dla branż takich jak motoryzacja, wojsko, transport publiczny i produkcja, a także wielu innych gałęzi przemysłu.

Rodzaje stemplowania

Do najczęściej stosowanych procesów tłoczenia należą między innymi precyzyjne, gorące metale i matryce progresywne. Rodzaj zastosowanego tłoczenia zależy od pożądanego produktu końcowego.

1. Precyzyjne tłoczenie metali

Precyzyjne tłoczenie tworzy wypukłe obrazy lub części 3D i wytwarza gotowe produkty z wąskimi tolerancjami. W porównaniu do innych form tłoczenia, tłoczenie precyzyjne wiąże się z mniejszym ruchem materiału pomiędzy maszynami, co przyspiesza proces.

Części samolotów, elementy silników, elektronika, sprzęt telekomunikacyjny i prototypy są często wykonywane przy użyciu precyzyjnego tłoczenia metali. Wysoka precyzja tej metody tłoczenia pozwala na tworzenie skomplikowanych projektów, które muszą spełniać ich specyfikację. Można regulować tolerancję długości od 0,025 mm do 0,05 mm i tolerancję okrągłości od 0,012 mm do 0,025 mm.

Odmianą tego procesu jest tłoczenie mikroprecyzyjne. Metodą tą można wytwarzać złożone części dla przemysłu elektronicznego lub medycznego o grubości od 0,05 mm do 0,12 mm.

2. Tłoczenie na gorąco

Gorącytłoczenie metalito proces formowania metalu przy użyciu ekstremalnej temperatury. Stal borowa jest podgrzewana do temperatury ponad 930 stopni Celsjusza, a następnie hartowana w matrycy. Rezultatem jest lekki i wytrzymały element stalowy.

Głównymi zaletami części tłoczonych na gorąco jest wysoka wytrzymałość na rozciąganie i możliwość formowania wszystkich skomplikowanych części za jednym razem, przy wysokim stopniu integralności gotowego produktu. Części wyprodukowane w ten sposób również nie ulegają sprężynowaniu i wypaczeniu, jak inne części formowane ze stali o wysokiej wytrzymałości. Ale z drugiej strony trudność wtórnej obróbki jest również duża, co sprawia, że przycinanie i cięcie po uformowaniu jest bardzo trudne.

Aby wykonać na gorącotłoczenie metali, potrzebujesz kilku elementów wyposażenia, w tym:

System grzewczy zdolny do podgrzania metalu do niezbędnej temperatury

Układ chłodzenia

Automatyczny system obsługi, ponieważ gorących części nie można przenosić ręcznie

Materiały narzędziowe charakteryzujące się dużą odpornością na szok termiczny

Prasy hydrauliczne/serwo z funkcją zatrzymania

Co najważniejsze – wszystkie urządzenia przetwarzające muszą spełniać wszelkie wymogi bezpieczeństwa

3. Progresywne tłoczenie metali

Tłoczenie progresywne, znane również jako tłoczenie progresywne, przechodzi materiał przez wiele stanowisk tłoczenia, z których każda przetwarza materiał indywidualnie, przy czym blacha jest zawsze przymocowana do długiego paska na tych różnych etapach. Maszyna końcowa wycina gotowy produkt z metalowej taśmy.

Tłoczenie progresywne jest dobrym wyborem w przypadku długotrwałych procesów produkcyjnych na dużą skalę, ponieważ wydłuża żywotność matrycy, utrzymuje kontrolowaną dokładność w dużych partiach i wytwarza minimalną ilość odpadów.

Podczas tworzenia większych części, które mogą wymagać różnych pras, konieczne będzie użycie tłoczenia transferowego. Proces ten różni się od stemplowania progresywnego tylko kilkoma drobnymi szczegółami. Obrabiany przedmiot jest wcześnie oddzielany od metalowej taśmy, a przenośnik taśmowy przenosi go z maszyny do maszyny.