- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Wprowadzenie do technologii głębokiego tłoczenia: panele drzwi lodówek i bębny pralek

2024-09-04

1. Przegląd procesu głębokiego tłoczenia

Głębokie tłoczenie to technologia obróbki metali szeroko stosowana w produkcji różnych produktów przemysłowych. Stosowany jest głównie do przekształcania blach w produkty o głębokości i skomplikowanych kształtach za pomocą sprzętu do tłoczenia. Proces ten pozwala nie tylko wytworzyć części o dużej wytrzymałości i skomplikowanych kształtach, ale także poprawić wykorzystanie materiału i zmniejszyć wytwarzanie odpadów.

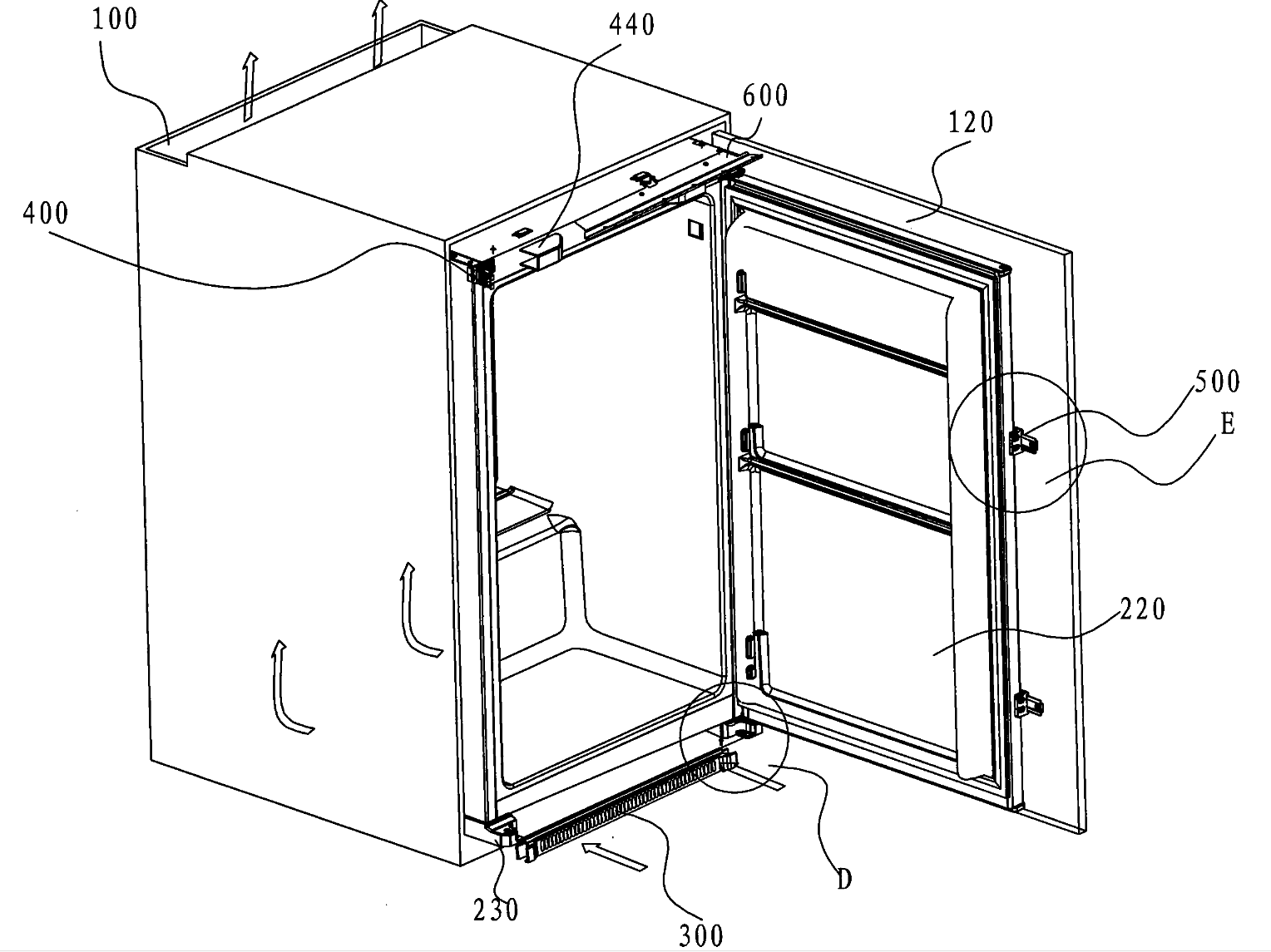

2. Proces głębokiego tłoczenia paneli drzwi lodówki

2.1 Przebieg procesu

Produkcja paneli drzwi lodówek rozpoczyna się zwykle od wyboru odpowiednich materiałów metalowych, takich jak blacha stalowa walcowana na zimno lub stopy aluminium. Proces przetwarzania obejmuje następujące główne etapy:

Cięcie i obróbka wstępna: Najpierw blachę przycina się do odpowiedniego rozmiaru i oczyszcza w celu usunięcia oleju i tlenków z powierzchni.

Wstępne wykrawanie: Wykrawanie otworów lub rowków w blasze w celu kolejnych operacji mających na celu poprawę plastyczności materiału.

Głębokie tłoczenie: Blachę umieszcza się w matrycy ciągnącej, a blachę stopniowo rozciąga się i formuje pod ciśnieniem. Ten etap może obejmować wiele etapów, aby zapewnić, że arkusz nie pęknie podczas procesu formowania.

Wykończenie i kontrola: Panele drzwi po uformowaniu są przycinane w celu usunięcia nadmiaru skrawków, sprawdzane są wymiary i sprawdzana jest jakość.

2.2 Punkty techniczne

Wybór materiału: Grubość, twardość i plastyczność materiału mają bezpośredni wpływ na jakość głębokiego tłoczenia. Materiały zbyt twarde mogą powodować pęknięcia, natomiast materiały zbyt miękkie mogą nie utrzymać kształtu.

Projekt formy: Konstrukcja formy musi być precyzyjna, aby zapewnić równomierne rozciąganie blachy bez deformacji. Układ smarowania i chłodzenia formy ma również kluczowe znaczenie dla zmniejszenia tarcia i akumulacji ciepła.

Parametry formowania: w tym parametry, takie jak prędkość ciągnienia, ciśnienie i temperatura, które należy dostosować zgodnie z właściwościami materiału i wymaganiami produktu gotowego, aby uzyskać najlepszy efekt formowania.

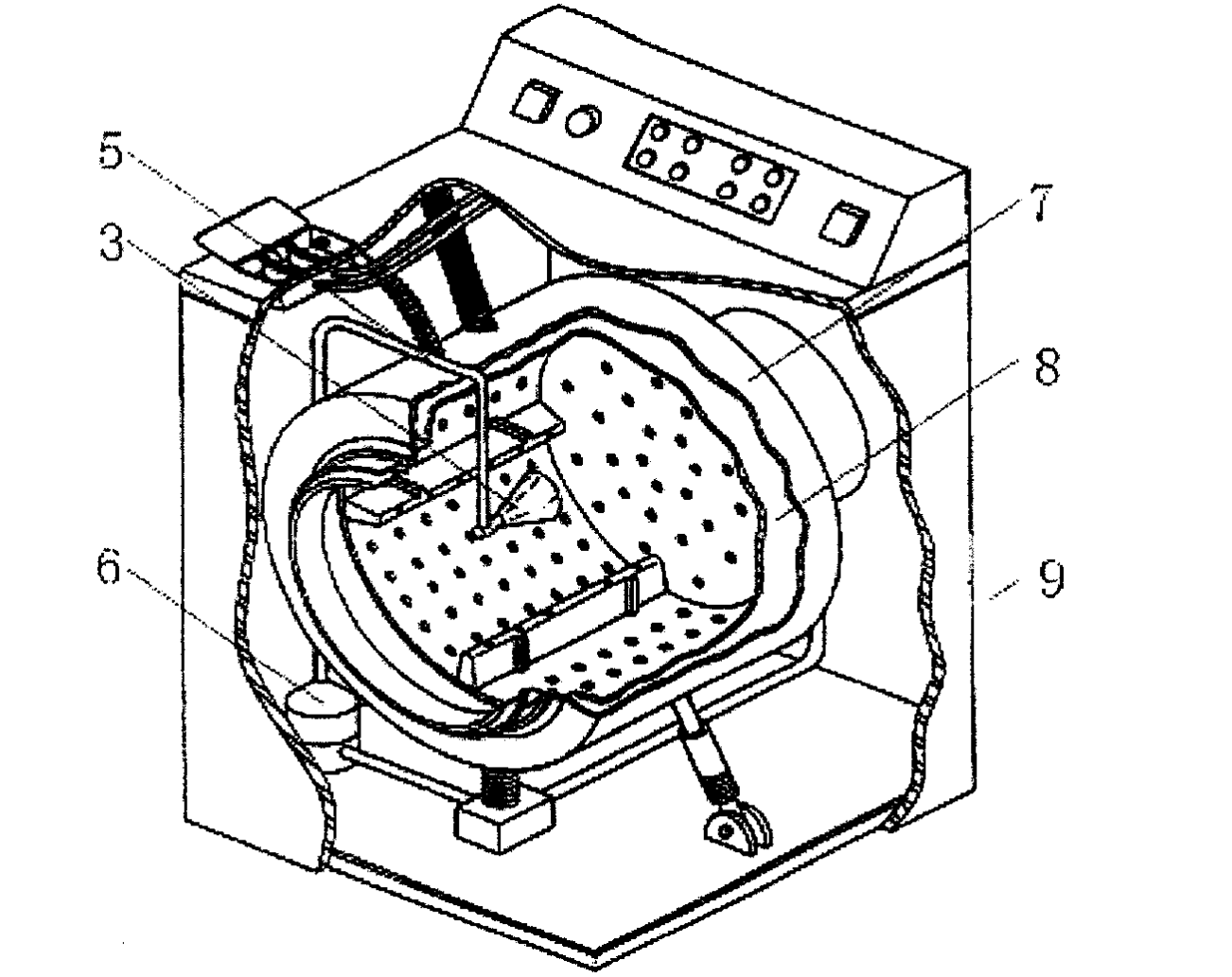

3. Proces głębokiego tłoczenia bębna pralki

3.1 Przebieg procesu

Proces produkcji bębna pralki jest podobny, ale wymagania są bardziej rygorystyczne:

Wybór i obróbka materiału: Wybierz blachy stalowe odporne na korozję, takie jak stal nierdzewna, do cięcia i obróbki powierzchni.

Wstępne wykrawanie: Wstępne wykrawanie otworów w arkuszu w celu późniejszego formowania.

Formowanie ciągnące: Poprzez wieloetapowy proces ciągnienia należy upewnić się, że wewnętrzna powierzchnia bębna jest gładka i wolna od wad.

Spawanie i przycinanie: Korpus bębna należy zespawać i przyciąć po uformowaniu, aby zapewnić stabilność i szczelność konstrukcji.

Kontrola: Obejmuje testy wodoszczelności, wyważenia i trwałości w celu sprawdzenia wydajności i bezpieczeństwa pralki.

3.2 Punkty techniczne

Charakterystyka materiału: Ponieważ korpus bębna pralki musi wytrzymywać wysokie prędkości i wysoką temperaturę, powszechnie stosowanym materiałem jest stal nierdzewna. Kluczem jest odporność na korozję i wytrzymałość materiału.

Technologia ciągnienia: Korpus bębna pralki zwykle wymaga wysokiej technologii ciągnienia, aby zapewnić okrągłość i gładkość korpusu bębna, unikając jednocześnie deformacji i koncentracji naprężeń.

Proces spawania: Bardzo precyzyjny proces spawania jest niezbędny, aby zapewnić szczelność i trwałość korpusu bębna.

4. Inne produkty stosowane w procesie ciągnienia

4.1 Nadwozie samochodu

W produkcji karoserii samochodów wykorzystuje się również proces ciągnienia w celu wytworzenia paneli nadwozia o skomplikowanych kształtach, takich jak przednie i tylne drzwi, dachy itp. Proces ten wymaga materiałów metalowych o wysokiej wytrzymałości i precyzyjnego projektu formy, aby zapewnić wytrzymałość i piękno ciało.

4.2 Wykładzina pieca

Wyłożenie pieca musi być odporne na wysoką temperaturę i szok termiczny. Proces głębokiego tłoczenia jest zwykle stosowany w celu uformowania blachy w odporną na ciepło wykładzinę, aby zapewnić dobrą przewodność cieplną i wytrzymałość konstrukcyjną.

4.3 Powłoka statku powietrznego

Powłoka i komponenty samolotu są często produkowane w procesie głębokiego tłoczenia, aby osiągnąć wymagania dotyczące lekkości i dużej wytrzymałości. Elementy te są najczęściej wykonane ze stopów aluminium lub stopów tytanu, a wydajność i bezpieczeństwo zapewniają precyzyjne procesy formowania.

4.4 Zbiornik wody przeciwpożarowej

Zbiorniki na wodę przeciwpożarową zwykle wymagają dużej pojemności i dużej wytrzymałości. Proces głębokiego tłoczenia jest stosowany do produkcji części wykładzinowych dużych zbiorników na wodę, aby zapewnić wystarczającą objętość i trwałość.

Wreszcie

Jako ważna technologia obróbki metalu, proces głębokiego tłoczenia jest szeroko stosowany w wytwarzaniu produktów w wielu gałęziach przemysłu, od sprzętu AGD po samochody. Dzięki precyzyjnej kontroli materiałów, konstrukcji formy i parametrów formowania można wytwarzać części wysokiej jakości, spełniające różne wymagania aplikacji.