- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Wprowadzenie produktu do tłoczenia - wspornik podwozia samochodu

2024-08-28

Wprowadzenie do procesu tłoczenia wspornika podwozia

Główną funkcją wspornika podwozia w podwoziu samochodowym jest podpieranie i łączenie różnych elementów podwozia w celu zapewnienia stabilności i bezpieczeństwa pojazdu. Ponieważ wspornik podwozia musi wytrzymywać duże obciążenia i naprężenia, wymagania dotyczące precyzji i wytrzymałości w procesie produkcyjnym są bardzo wysokie. W produkcji samochodów proces tłoczenia, jako kluczowa technologia produkcji wsporników podwozia, odgrywa kluczową rolę.

1. Przegląd procesu tłoczenia wsporników podwozia

Proces tłoczenia wsporników podwozia obejmuje głównie kilka kluczowych etapów, takich jak projektowanie formy, wybór materiału, proces tłoczenia i obróbka końcowa. W procesie tłoczenia wykorzystywane są wydajne formy i stemple do obróbki blach w celu uzyskania ostatecznego kształtu wspornika podwozia. Proces ten ma zalety wysokiej wydajności produkcji, niskich kosztów i stabilnej jakości produktu.

2. Główne etapy procesu tłoczenia

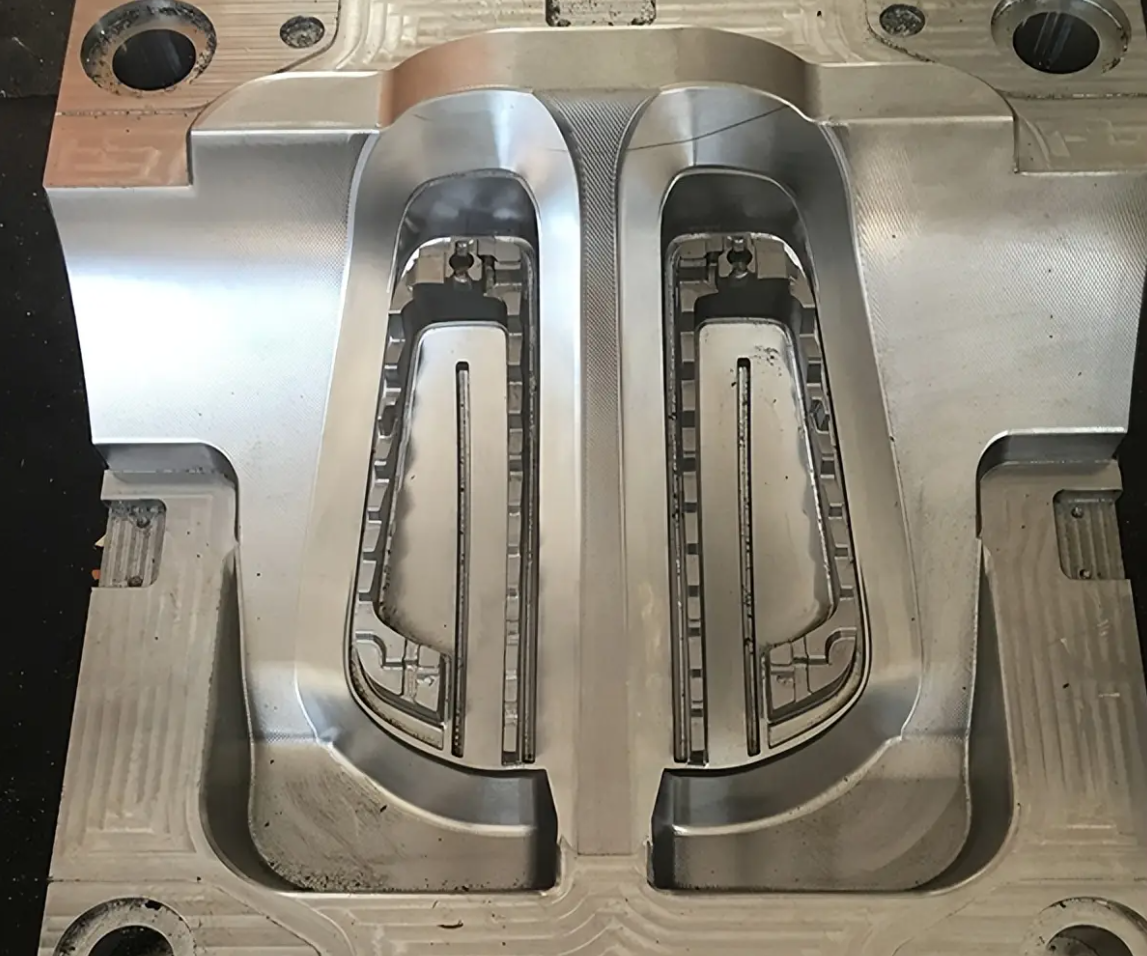

Projektowanie i produkcja form

Projektowanie formy jest podstawą procesu tłoczenia wspornika podwozia. Ze względu na złożoną strukturę wspornika podwozia i dużą siłę, jaką przenosi, przy projektowaniu formy należy wziąć pod uwagę wiele czynników, w tym kształt, rozmiar, tolerancję i właściwości materiałowe części. Forma zwykle zawiera wiele części, takich jak wykrojnik, matryca do gięcia, matryca do ciągnienia itp., A każda część musi zostać precyzyjnie przetworzona zgodnie z wymaganiami projektowymi. Podczas procesu produkcyjnego formy wymagany jest wysoce precyzyjny sprzęt do przetwarzania, aby zapewnić trwałość i dokładność przetwarzania formy.

Wybór materiału

Wspornik podwozia jest zazwyczaj wykonany z blachy stalowej o wysokiej wytrzymałości lub materiału stopowego, który ma dobrą wytrzymałość i wytrzymałość oraz może spełniać wymagania mechaniczne wspornika podwozia. Wybór materiału wpływa nie tylko na płynny przebieg procesu tłoczenia, ale także bezpośrednio wpływa na jakość i bezpieczeństwo produktu końcowego. Przy wyborze materiałów należy wziąć pod uwagę grubość, odkształcalność i kompatybilność materiału z formą.

Proces stemplowania

W samym procesie tłoczenia wybrana blacha jest najpierw umieszczana na prasie wykrawającej. Pod wpływem nacisku matrycy blacha jest wytłaczana w pożądany kształt wspornika podwozia. Proces tłoczenia zwykle obejmuje takie etapy, jak wykrawanie, gięcie i ciągnienie. Każdy etap wymaga precyzyjnej kontroli parametrów tłoczenia, takich jak ciśnienie, prędkość i temperatura, aby mieć pewność, że kształt i rozmiar części spełniają wymagania projektowe.

Obróbka końcowa i kontrola

Po wytłoczeniu wspornik podwozia zwykle wymaga szeregu operacji obróbki końcowej, w tym usuwania zadziorów, obróbki powierzchni i korekty. Ponadto niezbędna jest również ścisła kontrola jakości, zwykle obejmująca pomiar wymiarów, badanie wytrzymałości i kontrolę powierzchni. Dzięki tym etapom przetwarzania końcowego i kontroli jakość każdego wspornika podwozia jest zgodna ze standardami produkcyjnymi i wymaganiami użytkowania.

3. Zalety i wyzwania procesu tłoczenia

Zalety:

Wysoka wydajność produkcji: Proces tłoczenia może szybko wyprodukować dużą liczbę części, co nadaje się do produkcji na dużą skalę i znacznie poprawia wydajność produkcji.

Kontrola kosztów: Proces tłoczenia charakteryzuje się wysokim stopniem wykorzystania materiału i niższymi kosztami produkcji w porównaniu z innymi metodami przetwarzania.

Stabilna jakość produktu: dzięki precyzyjnym formom i systemom kontroli proces tłoczenia może zapewnić dokładność wymiarową i spójność kształtu wspornika podwozia.

Wyzwania:

Złożona produkcja form: wymagania dotyczące projektu formy i produkcji wspornika podwozia są wysokie i wymagają zainwestowania dużej ilości czasu i pieniędzy.

Obróbka materiału jest trudna: wybór i obróbka materiałów wsporników podwozia wymaga precyzyjnej kontroli, aby uniknąć deformacji i wad materiału.

Wysokie wymagania dotyczące kontroli procesu: Kontrola parametrów w procesie tłoczenia jest bardzo krytyczna, a niewielka nieostrożność może prowadzić do problemów z jakością produktu.

4. Przyszły trend rozwojowy

Wraz z ciągłym rozwojem technologii produkcji samochodów rozwija się również proces tłoczenia wsporników podwozia. Inteligencja i automatyzacja staną się w przyszłości głównym kierunkiem rozwoju. Wprowadzając zaawansowane systemy sterowania i sprzęt automatyzujący, można jeszcze bardziej poprawić wydajność produkcji i jakość produktów. Ponadto ochrona środowiska i oszczędzanie energii staną się również ważnymi kierunkami rozwoju technologii tłoczenia. Ulepszając proces i dobór materiałów, można zmniejszyć zużycie energii i wpływ na środowisko w procesie produkcyjnym.